PROCESSI PRODUTTIVI

Ciclo produttivo.

I 100.000 m2 dello stabilimento produttivo della Forgiatura Moderna Arese ospitano al proprio interno gli impianti necessari a svolgere tutte le fasi di produzione di forgiati semi-stampati e sagomati fino a 100 tonnellate, in acciai al carbonio, acciai legati, inox, duplex, superduplex e leghe speciali .

Selezione

materia prima

La materia prima viene acquistata unicamente da fornitori qualificati e riconosciuti a livello europeo e mondiale.

La conformità della materia prima in ingresso viene verificata secondo procedure aziendali in modo che rispetti gli standard di riferimento e le richieste del cliente.

L’attenzione alla qualità del prodotto forgiato inizia proprio con la scelta del lingotto con la geometria più adeguata (tondo, quadro, poligonale, colata continua) e dal processo di affinazione più adatto (ESR, VIM-VAR, ESR-AOD).

Taglio

Il reparto Taglio

Il reparto Taglio, si trova nel capannone di più recente costruzione, ed è composto da 19 segatrici conuna capacità massima di 3000mm x 3000mm. Qui i lingotti vengono tagliati in base al peso calcolato dall’ufficio tecnico per l’ottenimento del forgiato.

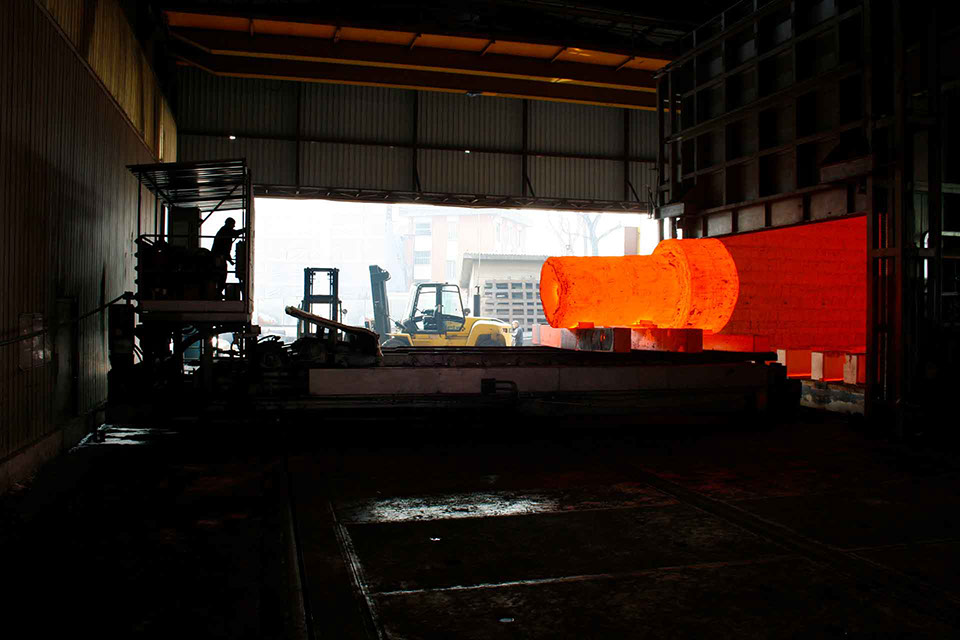

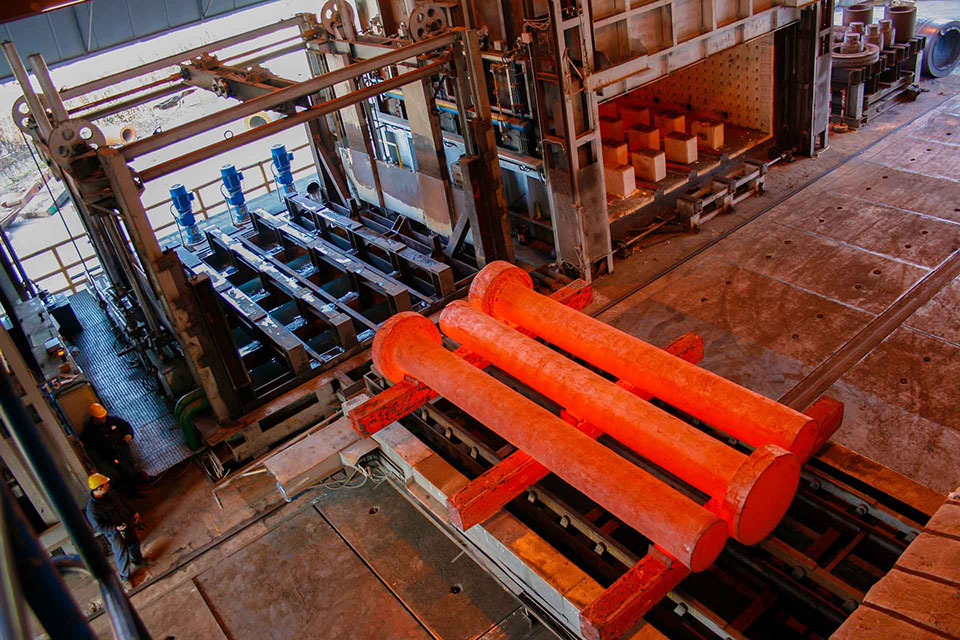

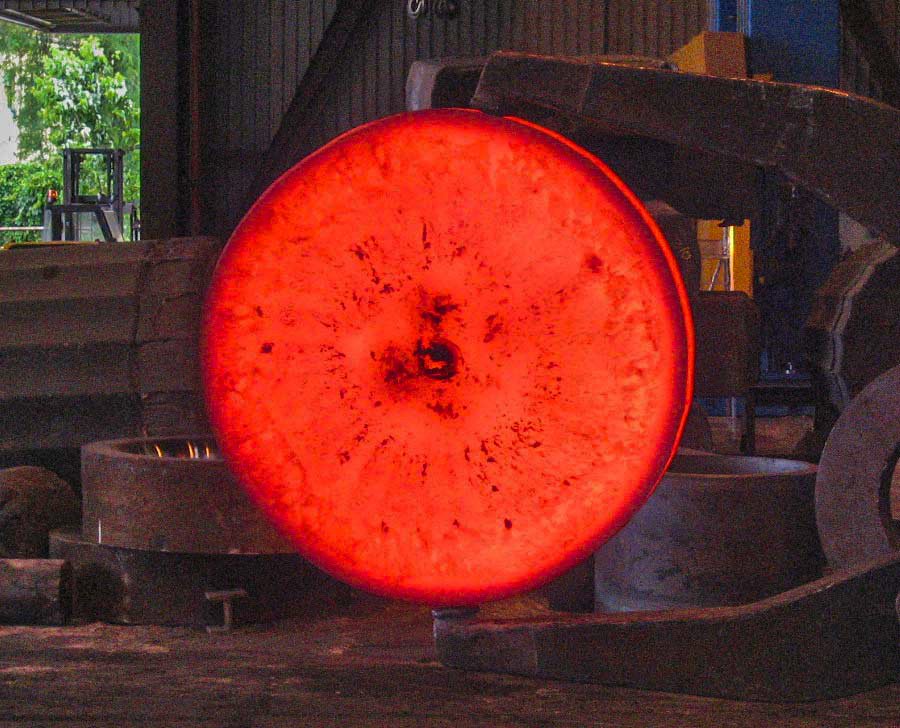

Fucinatura e Laminazione

Fucinatura e Laminazione

Il reparto di fucinatura si sviluppa in due diversi edifici. Qui i pezzi in arrivo dal reparto di taglio vengono posti in forni di riscaldo e portati ad alte temperature. Una volta raggiunta la temperatura adeguata l’acciaio si trova in una condizione di maggior plasticità ed inizia dunque la fase di fucinatura.

Le presse idrauliche e i laminatoi plasmano la geometria del pezzo in modo da avvicinarsi il più possibile alla forma del prodotto finito.

Trattamento termico

Trattamento termico

Per garantire una qualità ottimale e raggiungere le caratteristiche meccaniche e metallurgiche richieste dalle specifiche tecniche dei clienti è fondamentale prestare grande cura alla fase di trattamento termico.

In base alla tipologia di acciaio utilizzato, i particolari forgiati vengono sottoposti ad uno specifico ciclo di trattamento termico (riscaldamento e raffreddamento) in forni e vasche dedicati, come ad esempio:

I forni a carica automatica per il trattamento termico possono contenere anelli fino ad un diametro di 7 metri ed altri prodotti fino ad una lunghezza massima di 22 metri. Le vasche ad elevata agitazione e raffreddamento raggiungono i 6,5 metri di larghezza e i 20 metri di lunghezza. Gli impianti di trattamento termico sono qualificati secondo le norme API 6A e AMS 2750

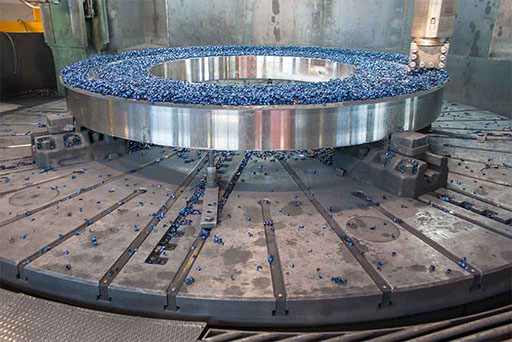

Lavorazione

meccanica

Lavorazione meccanica

Una volta ottenute le caratteristiche necessarie, il forgiato è pronto per procedere con la lavorazione meccanica. In questa fase verrà asportato il sovrametallo in eccesso così da poter svolgere i collaudi finali in modo approfondito e rigoroso. Il reparto interno per la pre-lavorazione e la sgrossatura è composto da torni paralleli e torni verticali a controllo numerico, frese e alesatrici.

Inoltre nel caso in cui sia necessario fornire un particolare lavorato alle misure finite, Forgiatura Moderna Arese si affida a fornitori esterni specializzati e qualificati.

Collaudo

Collaudi

La qualità dei prodotti viene assicurata dai controlli effettuati durante il processo produttivo e dai controlli finali, i quali possono essere presenziati, su richiesta dei clienti, dai principali enti d’ispezione dai quali FMA è certificata. I tecnici, qualificati livello 2 e 3 ISO 9712 e ASNT-TC-1A eseguono i seguenti controlli non distruttivi: ultrasuoni, liquidi penetranti a contrasto e fluorescenti, esame con particelle magnetiche a contrasto e fluorescenti, controlli visivi e dimensionali anche con laser scanner e braccio tridimensionale, esame boroscopico con endoscopio.

Presso il laboratorio interno, accreditato UNI CEI EN ISO/IEC 17025, vengono inoltre effettuati i test distruttivi di trazione, sia a temperatura ambiente che a caldo, test di resilienza, fino a -196°C, test di durezza HB e HV, test di corrosione, analisi metallografiche, repliche, analisi chimica e PMI.